¿Cómo distinguir la extrusora de un solo tornillo y la extrusora de doble tornillo?

En la actualidad, las extrusoras de la industria nacional del plástico se dividen aproximadamente en dos categorías: una es una extrusora de un solo tornillo y el otro es un extrusora de doble tornillo. Debido a que estos dos tipos de equipos tienen sus propias características, son ampliamente utilizados en la industria del plástico. . Entonces, ¿cuáles son las ventajas de estas dos extrusoras y cuáles son las diferencias entre ellas?

1. Introducción y usos de extrusoras de uno y dos tornillos.

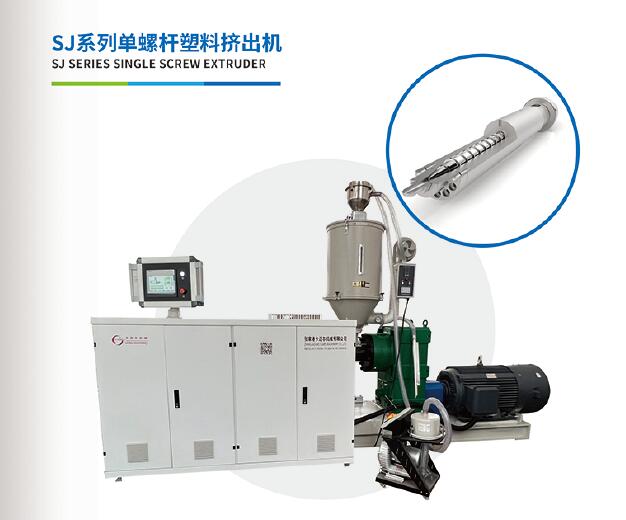

1. Extrusora de un solo tornillo

Como sugiere el nombre, una extrusora de un solo tornillo tiene un tornillo dentro del cilindro.

01.Introducción a la extrusora de un solo tornillo.

Las extrusoras de un solo tornillo generalmente se dividen en tres secciones en términos de longitud efectiva. La longitud efectiva de las tres secciones se determina según el diámetro del tornillo, el paso del tornillo y la profundidad del tornillo. Generalmente, cada sección se divide en un tercio.

La primera sección: A partir de la última sección de hilo de la abertura del material, se llama sección de transporte. En este caso, el material no debe plastificarse, sino que debe precalentarse y prensarse con fuerza. En el pasado, la antigua teoría de la extrusión creía que el material aquí era un cuerpo suelto. Más tarde, se demostró que el material aquí es en realidad un tapón sólido, lo que significa que el material aquí está extruido. La última parte es sólida como un tapón, por lo que mientras complete la tarea de transporte, esa es su función.

La segunda sección se llama sección de compresión. El volumen del canal del tornillo en esta sección disminuye gradualmente de mayor a menor y la temperatura debe alcanzar el nivel de plastificación del material. Aquí se produce la compresión (a partir de la tercera sección del transportador se puede comprimir a uno. Esto se llama relación de compresión del tornillo: 3:1. Las máquinas también son diferentes) y el material plastificado pasa a la tercera etapa.

La tercera sección: sección de medición. El material mantiene aquí la temperatura de plastificación, pero el material fundido se transporta de forma precisa y cuantitativa como una bomba dosificadora para alimentar el cabezal de la máquina. En este momento, la temperatura no puede ser inferior a la temperatura de plastificación, normalmente ligeramente superior.

La extrusora de un solo tornillo de alta eficiencia adopta un diseño general de dos etapas para fortalecer la función plastificante y garantizar una extrusión estable, de alto rendimiento y de alta velocidad. El diseño de mezcla integral garantiza el efecto de mezcla del material, y la temperatura de plastificación de alto cizallamiento y baja fusión garantiza una extrusión dosificadora de materiales de alto rendimiento a baja temperatura y baja presión.

02.Mantenimiento del extrusor de un solo tornillo:

1. Dado que el sistema de control eléctrico tiene altos requisitos de temperatura ambiente y prevención de polvo, el sistema eléctrico debe aislarse del sitio de producción y se deben instalar ventiladores o ventiladores. Se recomienda colocar el gabinete de control eléctrico en una habitación sencilla para mantener la habitación limpia y ventilada para mantener la temperatura interior a no más de 40 ℃.

2. No se permite que la extrusora de un solo tornillo funcione vacía para evitar que el tornillo y la máquina rueden. Cuando el host comienza a estar inactivo, no se permite exceder los 100 r/min; al iniciar el host, comience a baja velocidad. Después de iniciar el host, verifique si hay algún ruido anormal y luego aumente lentamente la velocidad del host hasta dentro del rango permitido del proceso (es mejor ajustarlo al mejor estado). Cuando la nueva máquina está funcionando, la carga actual debe ser del 60-70% y la corriente durante el uso normal no debe exceder el 90%. Nota: Si se produce un ruido anormal cuando el extrusor está funcionando, se debe detener inmediatamente para su inspección o reparación.

3. Primero encienda la bomba de aceite al arrancar y apáguela después de apagar la máquina; la bomba de agua permanece en condiciones de funcionamiento durante todo el proceso de producción y el funcionamiento de la bomba de agua no se puede detener para evitar que la temperatura del barril aumente, lo que provocará que el material del barril se descomponga y se carbonice; La cubierta del ventilador de asbesto del ventilador del motor principal debe limpiarse con frecuencia para evitar que el exceso de polvo obstruya el parabrisas y provoque que el motor se dispare debido a una disipación de calor insuficiente debido al sobrecalentamiento.

4. Limpie rápidamente la suciedad, las herramientas y los residuos de la superficie de la unidad.

5. Tenga cuidado de evitar que caigan metales u otros desechos dentro de la tolva para evitar dañar el tornillo y el cilindro. Para evitar que entren restos de hierro en el barril, se puede instalar un componente magnético o un marco magnético en el puerto de alimentación del barril por donde ingresa el material. Para evitar que caigan residuos, el material debe tamizarse previamente.

6. Preste atención a la limpieza del entorno de producción y no permita que basura e impurezas se mezclen con los materiales para bloquear la placa del filtro, lo que afectará la producción y la calidad del producto y aumentará la resistencia del cabezal de la máquina.

7. La caja de engranajes reductora debe usar el aceite lubricante especificado en el manual de la máquina y agregar el aceite de acuerdo con el nivel de aceite especificado. Demasiado poco aceite dará como resultado una lubricación insuficiente, lo que reducirá la vida útil de las piezas; Demasiado aceite provocará una alta generación de calor, un alto consumo de energía y pérdida de aceite. Es fácil de deteriorar, lo que también provocará fallas de lubricación y daños a las piezas. La junta de sellado (anillo) debe reemplazarse a tiempo para las piezas con fugas de aceite de la caja de engranajes reductoras para garantizar la cantidad de aceite lubricante.

03.Principales usos:

Se utiliza principalmente en la extrusión de tubos, láminas, placas y perfiles especiales, y en la granulación de algunos materiales modificados.

2. Introducción y usos de la extrusora de doble tornillo.

01 Extrusora de doble tornillo

La extrusora de doble tornillo se divide en las siguientes partes del sistema:

1. Sistema de alimentación: incluye tolva, motor de mezcla y motor de alimentación. Puede prevenir la acumulación de materiales y facilitar su entrada suave al puerto de alimentación.

2. Sistema de calefacción externo: utiliza principalmente varillas y cilindros calefactores para calentar materiales de manera eficiente y promover la plastificación.

3. Sistema de refrigeración: utilice un sistema de intercambio de calor compuesto de aceite térmico o agua para reducir el calor del fuselaje, controlando así eficazmente la temperatura del cilindro.

4. Sistema hidráulico de cambio de pantalla: utilice filtros reemplazables para interceptar impurezas, mejorar el grado de plastificación y garantizar la uniformidad y estabilidad de la calidad de los materiales de salida.

5. Sistema de vacío: extrae la humedad y otros volátiles de bajo peso molecular del material.

6. Sistema de control electrónico: Responsable de monitorear y controlar los equipos relacionados de los sistemas de materiales principales y auxiliares.

7. Sistema de tornillo: El componente más importante de la extrusora, que se puede dividir en sección de transporte, sección de fusión (puerto de escape), sección de plastificación (puerto de vacío) y sección de descarga.

El sistema de tornillo completa principalmente el proceso de plastificación y transporte de materiales, lo que tiene un gran impacto en el rendimiento y la calidad de los productos terminados. Los ajustes de los parámetros de los tornillos de diferentes modelos y equipos de diferentes fabricantes son diferentes, por lo que es necesario prestarles especial atención.

02 Segmentos de tornillo

El sistema de tornillos de un extrusora paralela de doble tornillo generalmente se divide en 4 secciones: sección de transporte, sección de fusión (puerto de escape), sección de plastificación (puerto de vacío) y sección de descarga.

1. Sección de transporte: La función es transportar materiales y evitar el retorno de material.

2. Sección de fusión: esta sección utiliza conducción de calor y corte por fricción para fundir y mezclar completamente los materiales.

3. Sección de plastificación: funde y mezcla aún más los ingredientes del material y tiene las funciones de mezcla distributiva y dispersiva.

4. Sección de descarga: Transporte y presurización, formando una cierta presión para hacer que los materiales sean más compactos y mezclándose aún más para lograr el propósito de extrusión y granulación.

03 Elementos de transporte

1. Los tipos se dividen en:

(1) Plomo grande

(2) Plomo pequeño

2. Efecto del uso de plomo: cuantos más plomos, mayor será el volumen de extrusión del tornillo, más corto será el tiempo de residencia del material y más débil será la capacidad de mezcla del material.

3. El método de uso común del plomo pequeño: reduce gradualmente la combinación y se utiliza en la sección de transporte, la sección de fusión y la sección de plastificación para presurizar y mejorar la fusión; mejorar el grado de homogeneización de la mezcla y la estabilidad del volumen de transporte.

4. Para el ajuste, consulte la Parte 3 "Puntos clave del ajuste de tornillos".

Elements

04 elemento cortante

1. Clasificación de dirección: avance y retroceso. Hacia adelante, favorece el flujo de materiales y realiza sus funciones; La inversa, también llamada contrarotación, tiene un efecto de reflujo en el transporte de materiales, prolonga el tiempo de residencia de los materiales, mejora la capacidad de plastificación y mejora el efecto de mezcla.

2. Clasificación de ángulos: generalmente divididos en 30°, 45°, 60° y 90°.

3. Función y efecto: En la dirección de avance, se aumenta el ángulo de asombro, se reduce la capacidad de transporte, se extiende el tiempo de residencia y se aumenta el grado de plastificación. Para la dispersión, cuanto mayor sea el ángulo, más evidente será el efecto; La mezcla de dispersión generalmente es mejor cuando el ángulo es de 45°, seguido de 30°, y el peor es 60°.

4. Efecto del número de cabezas:

(1) En la dirección de avance, cuantos menos cabezales, mayor será la capacidad de transporte de extrusión, mayor será el par y mejor será el efecto de mezcla, pero menor será el efecto de corte;

(2) En dirección inversa, cuantos menos cabezales, menor será la capacidad de transporte de extrusión y mejor será el efecto de mezcla.

5. Puntos clave del ajuste de tornillos

Se enumeran las interrelaciones entre los parámetros del tornillo y sus componentes influyentes relacionados, y se proporciona una referencia para ajustar el tornillo.

3. La diferencia entre extrusoras de uno y dos tornillos

Después de presentar brevemente las extrusoras de doble tornillo, echemos un vistazo más de cerca a las diferencias entre estas dos extrusoras en términos de precio, operatividad, tornillos, etc.

1. Un solo tornillo es más barato

La extrusora de un solo tornillo tiene una estructura simple y un precio bajo;

La estructura de doble tornillo es compleja y el precio elevado. Las extrusoras de doble tornillo cuestan aproximadamente el doble que las de un solo tornillo. Individualmente será mayor, según el fabricante y el modelo.

2.La fórmula de un solo tornillo es simple

Para ser honesto, en términos de funcionamiento, en realidad no hay una gran diferencia entre los dos. Sin embargo, el proceso y la fórmula de una extrusora de un solo tornillo son relativamente simples, mientras que el proceso, el proceso y la fórmula de una extrusora de doble tornillo son más complejos.

3. Los tornillos gemelos se pueden combinar libremente.

Las roscas de doble tornillo se pueden combinar a voluntad según las condiciones del material y el estado de ánimo del operador. De todos modos, mientras seas feliz;

Un solo tornillo es relativamente rígido y no se puede combinar.

4. Los tornillos gemelos son más eficientes

Las extrusoras de doble tornillo tienen una gran producción, una velocidad de extrusión rápida y un bajo consumo de energía por unidad de producción, mientras que las extrusoras de un solo tornillo son inferiores. La eficiencia de las extrusoras de doble tornillo es aproximadamente el doble que la de las extrusoras de un solo tornillo. Depende del fabricante y modelo.

5. La capacidad de mezcla y plastificación de doble tornillo es fuerte

En pocas palabras, el tornillo único es adecuado para la extrusión plastificante de polímeros y el procesamiento por extrusión de gránulos, como moldeo, soplado de películas, moldeo por inyección, etc., y utiliza una amplia gama de materiales;

La extrusora de doble tornillo tiene buenas capacidades de mezcla y plastificación y es más adecuada para la modificación de plásticos. Y la extrusora de doble tornillo puede producir dos colores.

6. Un solo tornillo para un fácil mantenimiento

En términos de mantenimiento, los tornillos individuales son más simples que los tornillos gemelos porque la estructura de un solo tornillo es relativamente simple y fácil de reparar.

7.Mecanismo de transporte

El transporte de una extrusora de un solo tornillo depende principalmente de la fricción generada entre el material y el cilindro. La extrusora de doble tornillo contrarrotante se transporta hacia adelante, lo que tiene el efecto de forzar el material hacia adelante, y la extrusora de doble tornillo contrarrotante La malla de los dos tornillos también produce un efecto de corte en el material. (Para extrusoras de doble tornillo contrarrotativas)

8.Campo de velocidad

Si bien la distribución de velocidades en una extrusora de un solo tornillo es relativamente clara y fácil de describir, la situación en una extrusora de doble tornillo contrarrotante es bastante compleja y difícil de describir. Esto se debe principalmente a que el tornillo tiene una zona de engrane. El flujo complejo que ocurre en el área de malla le brinda muchas ventajas, como una mezcla suficiente, una transferencia de calor uniforme, una gran capacidad de fusión y un buen rendimiento de escape. Sin embargo, es difícil analizar con precisión el estado de flujo del área de mallado. (Para extrusoras de doble tornillo contrarrotativas)

9. Ejemplos de aplicación

Ejemplos de aplicación de extrusoras de doble tornillo: reforzado con fibra de vidrio, granulación de retardantes de combustible (como PA6, PA66, PET, PBT, PP, retardante de llama reforzado con PC, etc.), granulación con alto contenido de relleno (como PE, PP relleno con 75% CaCO3 ), granulación de materiales sensibles al calor (como PVC, como materiales de revestimiento, materiales aislantes), granulación de material de tubería XLPE (como masterbatch para reticulación con agua caliente), mezcla y extrusión de plástico termoestable (como resina fenólica, epoxi resina, recubrimiento en polvo), adhesivo termofusible, granulación por extrusión de reacción de PU (como adhesivo termofusible EVA, poliuretano), resina K, granulación por desvolatilización SBS, etc.

Ejemplos de aplicación de extrusora de un solo tornillo: adecuada para tuberías de PP-R, tuberías de gas de PE, tuberías reticuladas de PEX, tuberías compuestas de aluminio y plástico, tuberías de ABS, tuberías de PVC, tuberías con núcleo de silicio HDPE y diversas tuberías compuestas coextruidas; apto para PVC, PET, PS, PP, PC y otros perfiles y láminas, y otros plásticos como alambres, varillas, etc.; ajustar la velocidad de la extrusora y cambiar la estructura del tornillo de extrusión se puede aplicar a la producción de PVC y poliolefinas y otros perfiles plásticos diversos.