Как отличить одношнековый экструдер от двухшнекового экструдера?

В настоящее время экструдеры в отечественной промышленности по производству пластмасс условно делятся на две категории. одношнековый экструдер а другой двухшнековый экструдер. Поскольку эти два типа оборудования имеют свои особенности, они широко используются в промышленности пластмасс. . Так в чем же преимущества этих двух экструдеров и каковы различия между ними?

1. Внедрение и использование одношнековых и двухшнековых экструдеров.

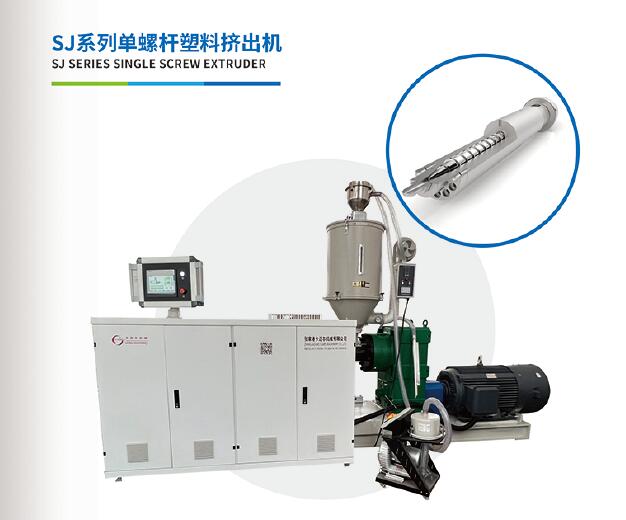

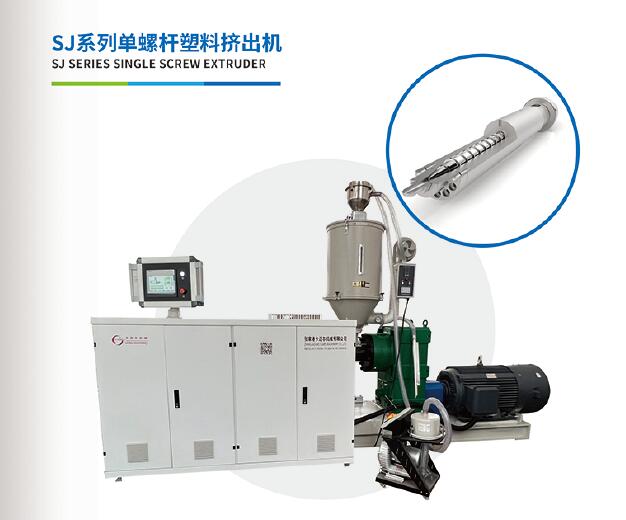

1. Одношнековый экструдер

Как следует из названия, одношнековый экструдер имеет шнек внутри цилиндра.

01. Знакомство с одношнековым экструдером.

Одношнековые экструдеры обычно делятся на три секции по эффективной длине. Эффективная длина трех секций определяется в зависимости от диаметра винта, шага винта и глубины винта. Обычно каждая секция делится на одну треть.

Первая секция: начиная с последней секции резьбы отверстия для материала, она называется секцией транспортировки. Материал здесь требуется не пластифицировать, а предварительно нагреть и сильно спрессовать. В прошлом старая теория экструзии считала, что материал здесь представляет собой рыхлое тело. Позже было доказано, что материал здесь на самом деле представляет собой твердую пробку, а это значит, что материал здесь выдавлен. Последняя часть представляет собой твердое тело, похожее на пробку, поэтому, пока она выполняет задачу транспортировки, это ее функция.

Вторая секция называется секцией сжатия. Объем шнекового канала на этом участке постепенно уменьшается от большого к малому, а температура должна достичь уровня пластификации материала. Здесь происходит сжатие (с третьей секции конвейера, здесь можно сжать до единицы. Это называется степенью сжатия шнека - 3:1. Есть и машины разные), и пластифицированный материал поступает на третью стадию.

Третий раздел: раздел измерений. Материал здесь поддерживает температуру пластификации, но расплавленный материал подается точно и количественно, как дозирующий насос, к головке машины. В это время температура не может быть ниже температуры пластификации, обычно немного выше.

Высокоэффективный одношнековый экструдер имеет двухступенчатую общую конструкцию для усиления функции пластификации и обеспечения высокоскоростной, высокопроизводительной и стабильной экструзии. Комплексная конструкция смешивания обеспечивает эффект смешивания материала, а высокая скорость сдвига и низкая температура пластификации обеспечивают высокопроизводительную дозирующую экструзию материалов при низкой температуре и низком давлении.

02. Обслуживание одношнекового экструдера:

1. Поскольку к электрической системе управления предъявляются высокие требования к температуре окружающей среды и защите от пыли, электросистему следует изолировать от производственной площадки и установить вентиляцию или вентиляторы. Рекомендуется размещать электрический шкаф управления в простом помещении, чтобы оно было чистым и проветривалось, чтобы температура в помещении не превышала 40 ℃.

2. Одношнековый экструдер не должен работать пустым, чтобы предотвратить скатывание шнека и машины. Когда хост начинает работать на холостом ходу, его скорость не может превышать 100 об/мин; при запуске хоста начните с низкой скорости. После запуска хоста проверьте, нет ли постороннего шума, а затем медленно увеличьте скорость хоста до допустимого диапазона процесса (лучше настроить его до наилучшего состояния). При обкатке новой машины токовая нагрузка должна составлять 60-70%, а ток при нормальном использовании не должен превышать 90%. Примечание. Если во время работы экструдера возникает ненормальный шум, его следует немедленно остановить для проверки или ремонта.

3. Сначала включите масляный насос при запуске и выключите масляный насос после выключения машины; водяной насос остается в рабочем состоянии в течение всего производственного процесса, и работу водяного насоса нельзя останавливать, чтобы предотвратить повышение температуры бочки, вызывающее разложение и карбонизацию материала в бочке; Асбестовую крышку вентилятора главного двигателя необходимо регулярно очищать, чтобы предотвратить засорение ветрового стекла чрезмерным количеством пыли и повреждение двигателя из-за недостаточного рассеивания тепла из-за перегрева.

4. Немедленно очищайте поверхность устройства от грязи, инструментов и мусора.

5. Будьте осторожны, чтобы не допустить попадания металла или другого мусора в бункер, чтобы не повредить шнек и цилиндр. Чтобы предотвратить попадание железного мусора в ствол, магнитный компонент или магнитная рама может быть установлена в загрузочном отверстии ствола, куда поступает материал. Чтобы мусор не попадал внутрь, материал необходимо заранее просеять.

6. Обратите внимание на чистоту производственной среды и не позволяйте мусору и примесям смешиваться с материалами, чтобы заблокировать фильтрующую пластину, что повлияет на выход и качество продукта и увеличит сопротивление головки машины.

7. В редукторе следует использовать смазочное масло, указанное в руководстве по эксплуатации машины, и доливать масло в соответствии с указанным уровнем масла. Слишком мало масла приведет к недостаточной смазке, что сократит срок службы деталей; слишком много масла приведет к сильному выделению тепла, высокому потреблению энергии и потере масла. Его легко вывести из строя, что также приведет к отказу смазки и повреждению деталей. Уплотнительная прокладка (кольцо) должна быть своевременно заменена на предмет утечки масла в частях редуктора, чтобы обеспечить количество смазочного масла.

03. основные виды использования:

В основном используется при экструзии труб, листов, плит и специальных профилей, а также при гранулировании некоторых модифицированных материалов.

2. Введение и использование двухшнекового экструдера.

01 Двухшнековый экструдер

Двухшнековый экструдер разделен на следующие системные части:

1. Система подачи: включая бункер, двигатель смешивания и двигатель подачи. Это может предотвратить накопление материалов и облегчить их плавное поступление в порт подачи.

2. Внешняя система нагрева: в основном используются нагревательные стержни и цилиндры для эффективного нагрева материалов и стимулирования пластификации.

3. Система охлаждения: используйте систему теплообмена, состоящую из термомасла или воды, чтобы уменьшить нагрев фюзеляжа, тем самым эффективно контролируя температуру цилиндра.

4. Гидравлическая система смены сита: используйте сменные фильтры для улавливания примесей, повышения степени пластификации и обеспечения однородности и стабильности качества выходных материалов.

5. Вакуумная система: извлекает из материала влагу и другие низкомолекулярные летучие вещества.

6. Электронная система управления: отвечает за мониторинг и управление соответствующим оборудованием основных и вспомогательных материальных систем.

7. Шнековая система: наиболее важный компонент экструдера, который можно разделить на секцию транспортировки, секцию плавления (выпускное отверстие), секцию пластификации (вакуумное отверстие) и секцию разгрузки.

Шнековая система в основном завершает процесс пластификации и транспортировки материалов, что оказывает большое влияние на производительность и качество готовой продукции. Настройки параметров винта у разных моделей и оборудования разных производителей различны, поэтому на них нужно обратить особое внимание.

02 Сегменты винта

Винтовая система параллельный двухшнековый экструдер обычно делится на 4 секции: секцию транспортировки, секцию плавления (выпускное отверстие), секцию пластификации (вакуумное отверстие) и секцию разгрузки.

1. Секция транспортировки: функция заключается в транспортировке материалов и предотвращении возврата материалов.

2. Секция плавления: в этой секции используется теплопроводность и сдвиг трения для полного плавления и смешивания материалов.

3. Секция пластификации: она плавит и смешивает ингредиенты материала и выполняет функции распределительного и дисперсионного смешивания.

4. Секция разгрузки: транспортировка и нагнетание давления, формирование определенного давления, чтобы сделать материалы более компактными, и дальнейшее смешивание для достижения цели экструзии и грануляции.

03 Транспортирующие элементы

1. Типы делятся на:

(1) Большой отрыв

(2) Малый шаг

2. Эффект от использования свинца: чем больше свинцов, тем увеличивается объем шнековой экструзии, тем короче время пребывания материала и тем слабее способность материала смешиваться.

3. Общий метод использования небольшого свинца: постепенно уменьшайте комбинацию и используется в секции транспортировки, секции плавления и секции пластификации для создания давления и улучшения плавления; улучшить степень гомогенизации смеси и стабильность транспортируемого объема.

4. Информацию о регулировке см. в части 3 «Основные моменты регулировки винта».

Elements

04 срезной элемент

1. Классификация направлений: вперед и назад. Вперед, он способствует потоку материалов и реализует свои функции; обратное вращение, также называемое встречным вращением, оказывает эффект обратного потока при транспортировке материалов, продлевает время пребывания материалов, повышает пластифицирующую способность и улучшает эффект смешивания.

2. Классификация углов: обычно делится на 30°, 45°, 60° и 90°.

3. Функция и эффект: в прямом направлении угол смещения увеличивается, пропускная способность снижается, время пребывания увеличивается, а степень пластификации увеличивается. Что касается дисперсии, чем больше угол, тем очевиднее эффект; Дисперсионное смешивание, как правило, лучше всего, когда угол составляет 45°, затем следует 30° и худший угол — 60°.

4. Влияние количества голов:

(1) В прямом направлении, чем меньше головок, тем больше производительность экструзионной транспортировки, тем больше крутящий момент и тем лучше эффект смешивания, но тем меньше эффект сдвига;

(2) В обратном направлении, чем меньше головок, тем меньше производительность экструзионной транспортировки и тем лучше эффект смешивания.

5. Основные моменты регулировки винта

Перечислены взаимосвязи между параметрами винта и соответствующими влияющими на них компонентами, а также предоставлена информация по регулировке винта.

3. Разница между одношнековыми и двухшнековыми экструдерами

После краткого представления выше двухшнековых экструдеров, давайте более подробно рассмотрим различия между этими двумя экструдерами по цене, удобству эксплуатации, шнекам и т.д.

1. Один винт дешевле.

Одношнековый экструдер имеет простую конструкцию и низкую цену;

Двухшнековая конструкция сложна, а цена высока. Двухшнековые экструдеры примерно в два раза дороже одношнековых. В индивидуальном порядке она будет выше, в зависимости от производителя и модели.

2. Формула одного винта проста.

Честно говоря, с точки зрения эксплуатации большой разницы между ними нет. Однако процесс и формула одношнекового экструдера относительно просты, тогда как процесс, процесс и формула двухшнекового экструдера более сложны.

3. Двойные винты можно свободно комбинировать.

Двухвинтовую резьбу можно комбинировать по желанию в зависимости от материальных условий и настроения оператора. В любом случае, пока вы счастливы;

Один винт относительно жесткий и не может быть объединен.

4. Двойные шнеки более эффективны.

Двухшнековые экструдеры имеют большую производительность, высокую скорость экструзии и низкое энергопотребление на единицу продукции, тогда как одношнековые экструдеры уступают им. Эффективность двухшнековых экструдеров примерно в два раза выше, чем у одношнековых экструдеров. Это зависит от производителя и модели.

5. Высокая способность двухшнекового смешивания и пластификации.

Проще говоря, одиночный шнек подходит для пластифицирующей экструзии полимеров и экструзионной обработки гранул, таких как формование, выдувание пленки, литье под давлением и т. д., и использует широкий спектр материалов;

Двухшнековый экструдер обладает хорошими возможностями смешивания и пластификации и больше подходит для модификации пластмасс. А двухшнековый экструдер может производить два цвета.

6. Один винт для простоты обслуживания.

С точки зрения обслуживания одинарные винты проще, чем сдвоенные, поскольку конструкция одиночного винта относительно проста и легко ремонтируется.

7. Механизм транспортировки

Транспортировка одношнекового экструдера в основном зависит от трения, возникающего между материалом и цилиндром. Двухшнековый экструдер, вращающийся в противоположных направлениях, обеспечивает подачу материала вперед, что приводит к проталкиванию материала вперед, а двухшнековый экструдер, вращающийся в противоположных направлениях, обеспечивает сетку двух шнеков, что также оказывает эффект сдвига на материал. (Для двухшнековых экструдеров встречного вращения)

8. Поле скорости

В то время как распределение скоростей в одношнековом экструдере относительно ясно и его легко описать, ситуация в двухшнековом экструдере с встречным вращением довольно сложна и ее трудно описать. Это происходит главным образом потому, что винт имеет зону зацепления. Сложный поток, возникающий в зоне зацепления, дает ему множество преимуществ, таких как достаточное перемешивание, равномерная теплопередача, высокая плавящая способность и хорошие характеристики выхлопа. Однако сложно точно проанализировать состояние течения в зоне зацепления. (Для двухшнековых экструдеров встречного вращения)

9. Примеры применения

Примеры применения двухшнековых экструдеров: армирование стекловолокном, грануляция с антипиренами (например, PA6, PA66, ПЭТ, ПБТ, ПП, огнестойкий материал, усиленный ПК и т. д.), грануляция с высоким содержанием наполнителей (например, ПЭ, ПП с 75% содержанием CaCO3) ), грануляция термочувствительных материалов (таких как ПВХ, такие как обшивочные материалы, изоляционные материалы), грануляция труб из сшитого полиэтилена (например, маточная смесь для сшивания в горячей воде), смешивание и экструзия термореактивных пластиков (например, фенольной смолы, эпоксидной смолы). смола, порошковое покрытие), термоплавкий клей, реакционная экструзионная грануляция ПУ (например, термоплавкий клей EVA, полиуретан), смола K, грануляция для удаления летучих веществ SBS и т. д.

Примеры применения одношнекового экструдера: подходит для труб PP-R, газовых труб PE, труб из сшитого полиэтилена, композитных труб из алюминия и пластика, труб из АБС, труб из ПВХ, труб с силиконовым сердечником из ПЭВП и различных коэкструдированных композитных труб; подходит для ПВХ, ПЭТ, ПС, ПП, ПК и других профилей и листов, а также других пластмасс, таких как проволока, стержни и т. д.; Регулировка скорости экструдера и изменение конструкции экструзионного шнека могут применяться при производстве ПВХ, полиолефинов и других различных пластиковых профилей.